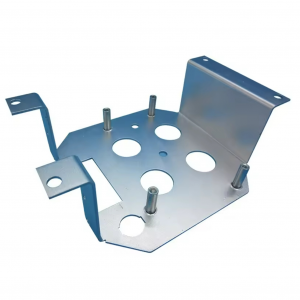

Персонализирани прецизни скоби от неръждаема стомана, щамповани части от ламарина

Описание

| Тип продукт | персонализиран продукт | |||||||||||

| Услуга на едно гише | Разработване и проектиране на матрици - подаване на мостри - партидно производство - инспекция - обработка на повърхността - опаковане - доставка. | |||||||||||

| Процес | щамповане, огъване, дълбоко изтегляне, изработка на ламарина, заваряване, лазерно рязане и др. | |||||||||||

| Материали | въглеродна стомана, неръждаема стомана, алуминий, мед, поцинкована стомана и др. | |||||||||||

| Размери | според чертежи или мостри на клиента. | |||||||||||

| Завършек | Боядисване чрез пръскане, галванопластика, горещо поцинковане, прахово боядисване, електрофореза, анодиране, почерняване и др. | |||||||||||

| Област на приложение | Авточасти, части за селскостопанска техника, части за инженерни машини, части за строително инженерство, градински аксесоари, екологични машинни части, части за кораби, авиационни части, тръбни фитинги, части за хардуерни инструменти, части за играчки, електронни части и др. | |||||||||||

Възможности

За да задоволи нуждите на клиента, Xinzhe предлага пълноценно обслужване на собствена инструментална работилница за проектиране, инженеринг и производство на различни видове метални щанцови матрици, включително комбинирани, прогресивни, изтеглящи и прототипни инструменти.

Най-важното е, че нашите икономични, висококачествени инструменти за щамповане на метал намаляват производствените и оперативните разходи. По време на проектите за щамповане, ние също така поддържаме и ремонтираме всички матрици на нашите клиенти без допълнителни разходи за тях.

1. Бързи корекции на инструментите, за да се отчетат промените в инженерството.

2. Оборудване с превъзходно качество.

3. умения в проектирането на инструменти.

4. Висококвалифицирани и опитни инженери по инструментална екипировка, притежаващи солидни познания за щамповане.

5. С помощта на Advanced Wire EDM можете прецизно и достъпно да режете вашите части.

Управление на качеството

Инструмент за твърдост по Викерс.

Инструмент за измерване на профил.

Спектрографски инструмент.

Трикоординатен инструмент.

Снимка на пратката

Производствен процес

01. Дизайн на матрици

02. Обработка на плесени

03. Обработка с рязане на тел

04. Термична обработка на плесени

05. Сглобяване на матрици

06. Отстраняване на грешки в матрицата

07. Обезкостяване

08. галванопластика

09. Тестване на продукти

10. Пакет

Процес на електрофореза

Процесът на електрофореза включва главно следните стъпки:

1. Обработка на пробата: Изберете подходящ метод за екстракция на пробата и изпълнете необходимите стъпки за предварителна обработка според вида на пробата, като например разрушаване на клетките, разтваряне на протеини и др. Преди да добавите буфер към пробата, тя трябва да се центрофугира, за да се отстранят примесите или утайките.

2. Приготвяне на буфер: Буферът играе роля в поддържането на стабилност на pH, осигуряването на йонна проводимост и разреждането на пробите по време на електрофорезни експерименти. При приготвянето на буфери, реактивите трябва да бъдат точно претеглени и разредени в правилните пропорции.

3. Подготовка на резервоара за електрофореза и електродите: Почистете резервоара за електрофореза и електродите, за да се уверите, че не са останали замърсявания. Проверете дали електродите са в плътен контакт със стените на резервоара и дали свързващите линии не са прекъснати или късо съединени.

4. Подготовка на боята: Разтворете електрофоретичната боя във вода, за да се образува равномерна и стабилна суспензия. Съставът на покритието трябва да се избере според изискванията на детайла и областта на приложение и обикновено включва смола, разтворител, втвърдител, пълнител и др. Освен това могат да се добавят някои добавки, като например пеногасители и изравняващи агенти.

5. Подготовка на електрофорезния резервоар: Поставете електрофорезния резервоар, съдържащ боята, в електрофорезното оборудване и свържете положителния и отрицателния електрод към захранването. Положителният електрод е свързан към металната плоча в електрофорезния резервоар, а отрицателният електрод е свързан към детайла, за да генерира електрическо поле под действието на напрежение.

6. Регулиране на параметрите на боята: Според изискванията на детайла и боята, регулирайте параметрите на боята в резервоара за електрофореза, като например концентрация, pH стойност, температура и напрежение и др. Регулирането на тези параметри може да се определи чрез опити и експерименти.

7. Зареждане на пробата: Добавете веществото, което ще се тества, в подготвения електрофорезен резервоар за разделяне. При зареждане на пробите трябва да се внимава да не навлезе въздух в гела, за да се избегне повлияване на ефекта на разделяне. Определете подходящото количество за зареждане въз основа на размера на пробата и концентрацията ѝ. Твърде много или твърде малко количество може да повлияе на експерименталните резултати.

8. Стартиране на електрофореза: Поставете обработвания детайл в резервоара за електрофореза и се уверете, че детайлът е в пълен контакт с боята. Включете захранването, което ще накара заредените частици или йони в боята да се придвижат към повърхността на детайла и да се отложат върху нея под действието на електрическо поле.

9. Втвърдяване на покритието: След като повърхностното покритие на детайла достигне необходимата дебелина, извадете детайла от електрофорезния резервоар и го изпратете в пещ или го изсушете на въздух, за да се втвърди покритието.

Горните са общите стъпки на процеса на електрофореза. Специфичните операции могат да бъдат коригирани поради различното оборудване и процеси. По време на целия процес на електрофореза, различни параметри и оперативни стъпки трябва да бъдат стриктно контролирани, за да се гарантира качеството и стабилността на продукта.

НАШАТА УСЛУГА

1. Експертен екип за научноизследователска и развойна дейност: За да помогнат на вашия бизнес, нашите инженери създават иновативни дизайни за вашите артикули.

2. Екип за контрол на качеството: Всеки продукт се проверява стриктно, за да се гарантира правилното му функциониране, преди да бъде изпратен.

3. Компетентен логистичен екип - персонализираното опаковане и бързото проследяване гарантират безопасността на продукта, докато достигне до вас.

4. Самостоятелен екип за следпродажбено обслужване, който предлага на клиентите бърза и експертна помощ денонощно.

5. Опитен екип по продажбите ще ви предостави най-експертните знания, за да ви позволи да управлявате бизнеса си с клиентите по-ефективно.